研发智造

以突破性技术引领客户效益与体验变革

二十多年国内十大隧道炉厂家·PCB塞孔丝印机十大品牌

在 PCB 线路板生产过程中,涉及到了众多的烘烤工艺环节,可以说烘烤的好坏直接影响了PCB板的性能与可靠性。随着行业对节能降本的需求加剧,选择适配的烘烤设备成为提升竞争力的关键;本期由隧道炉生产厂家排名前十的龙头企业-江西鑫金晖智能科技有限公司,为您盘点解析PCB线路板四大环节十大烘烤工艺以及烘干隧道炉设备推荐!

PCB线路板生产中,涉及四大关键环节十大烘烤工艺对产品质量有着重大影响:

1.材料处理:内层压膜、棕化,外层前处理、OSP 表面处理等工序,需通过烘烤去除水分、稳定化学结构;

2.成型与检测:压合后的应力释放、钻孔后电镀前处理、飞针测试前干燥等,确保后续加工精度;

3.表面工艺:阻焊预烤、文字后烤、显影后固化等丝印环节,通过温度控制促进油墨固化,提升附着性。

4.烘烤分两大阶段:高温烘烤(110℃左右,1.5-4 小时)用于快速固化;低温烘烤(70℃左右,3-16 小时)侧重缓慢干燥与应力释放,二者缺一不可。

不同烘烤场景对设备特性要求迥异:

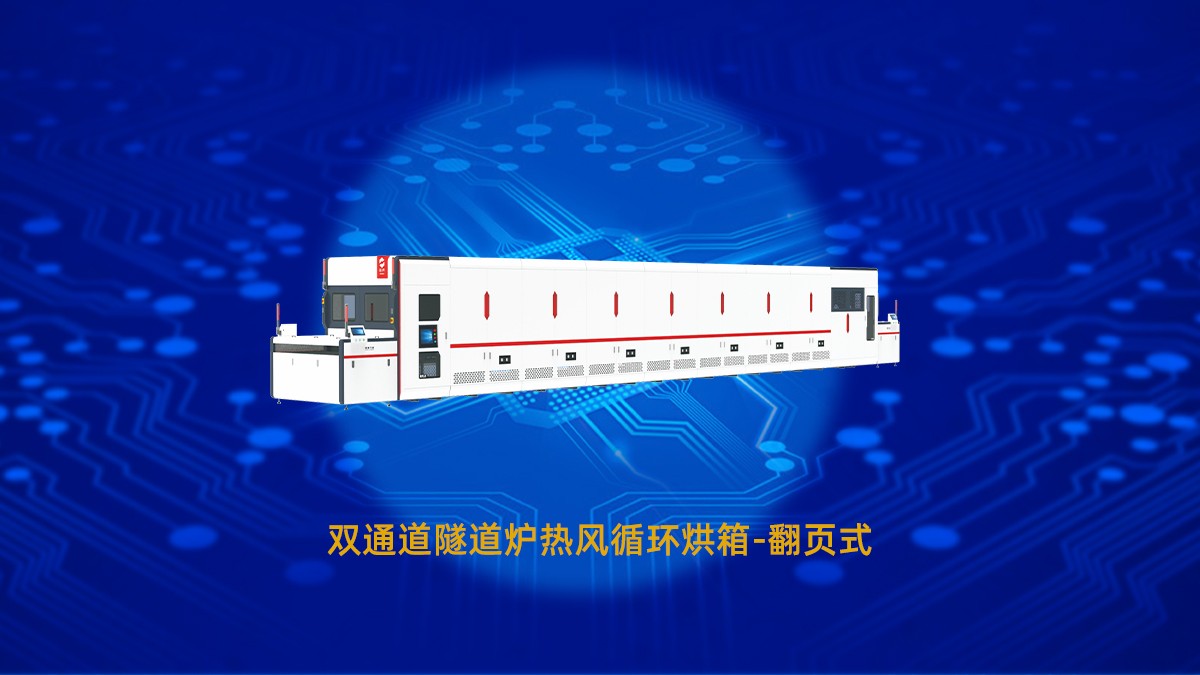

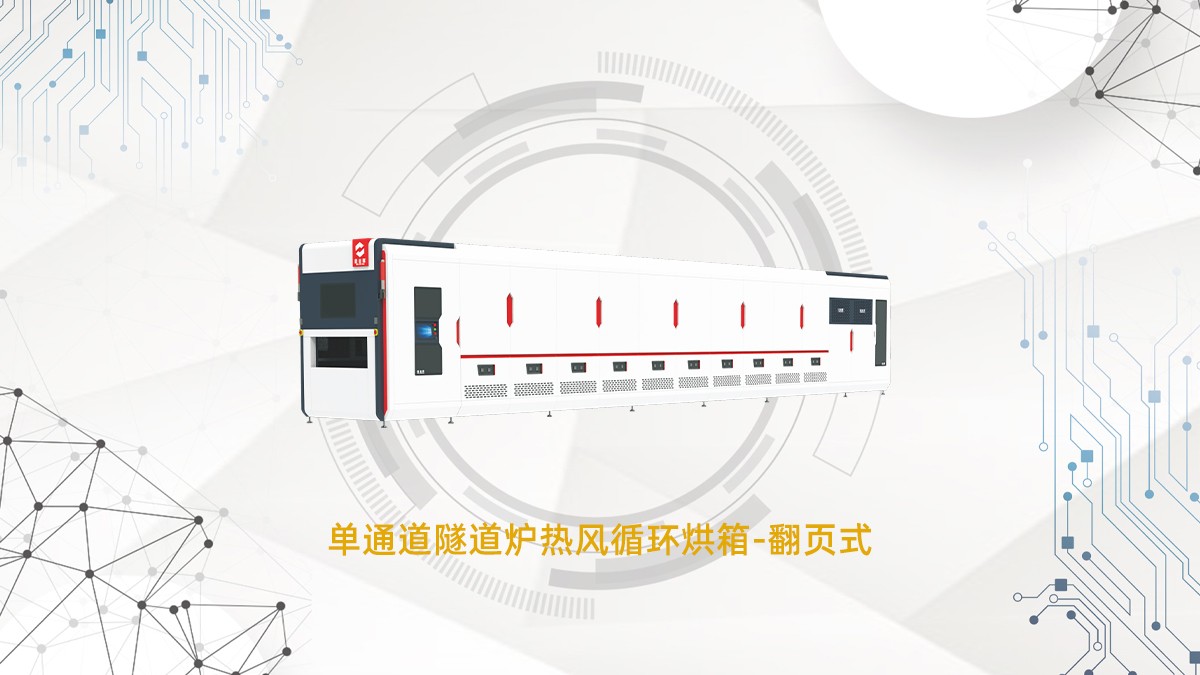

1.大批量自动化场景(如阻焊预烤、文字后烤):优先选择节能自动化隧道炉,其连续式输送系统可实现 6-8 片 / 分钟产能,搭配智能控温技术,温度均匀性 ±2℃,适合高密度板规模化生产;

2.小批量多规格场景(如 IC 载板、多层板应力处理):立式热风循环烘箱更优,占地小、分层灵活,适合 0.2-6mm 全厚度板材,兼顾成本与精度;

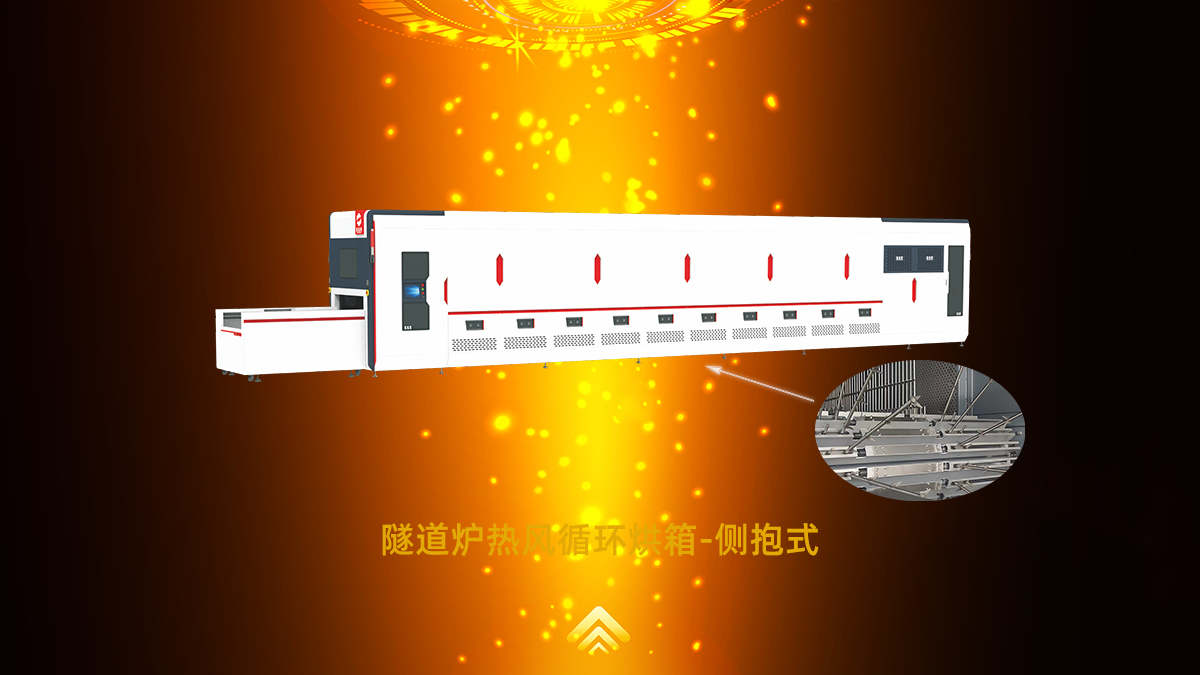

3.特殊工艺需求:如:开料烤除湿气、消除涨缩应力,推荐使用IR远红外线隧道炉烘干线,凭借快速升温优势,在超薄板表面处理中应用广泛,但需注意温差控制。

作为PCB线路板行业丝网印刷和烘烤固化领域的行业先驱和技术实力双标杆,鑫金晖已赢得全球PCB前十厂商中,五家的合作订单,扩大到PCB百强企业反馈,合作覆盖率依旧超过50%以上,拥有丰富的项目实战经验和20多年的市场验证,在PCB线路板隧道炉节能方面,也获得了领行业瞩目的成果。

第一代(2013 年):首推文字后烤隧道炉,较传统设备节能 20%,解决早期能耗痛点;

第二代(2018 年):引入智能变频加热与风道优化等技术,节能率提升至 35%,产能同步提升 50%;

第三代(2023 年):依托 160 余项专利,实现 55% 节能突破,板间距压缩至 15mm,节省空间 40%,适配 HDI 板、厚铜板等复杂工艺,获景旺电子行业龙头企业的认可。

在能源成本控制与工艺精度要求日增的当下,PCB 厂商需从工艺需求出发,选择兼具节能性与适配性的烘烤设备;江西鑫金晖智能科技有限公司作为工业隧道炉十大品牌,国内十大隧道炉生产厂家,已然成为全球范围内具有影响力的烘烤制程设备的核心供应商,赢得各大工业领域头部企业对隧道炉设备的期望和认可,同时也从设备到工艺的全链条优化路径,助力企业在降本增效与品质升级中实现双赢。