研发智造

以突破性技术引领客户效益与体验变革

二十多年国内十大隧道炉厂家·PCB塞孔丝印机十大品牌

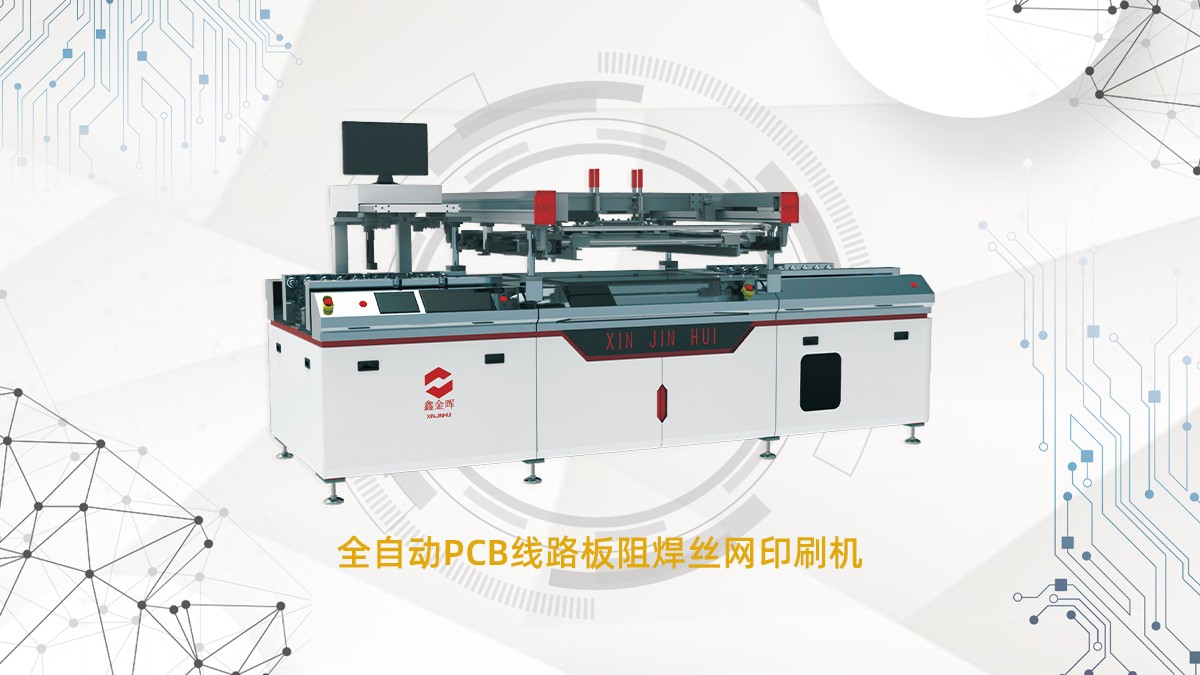

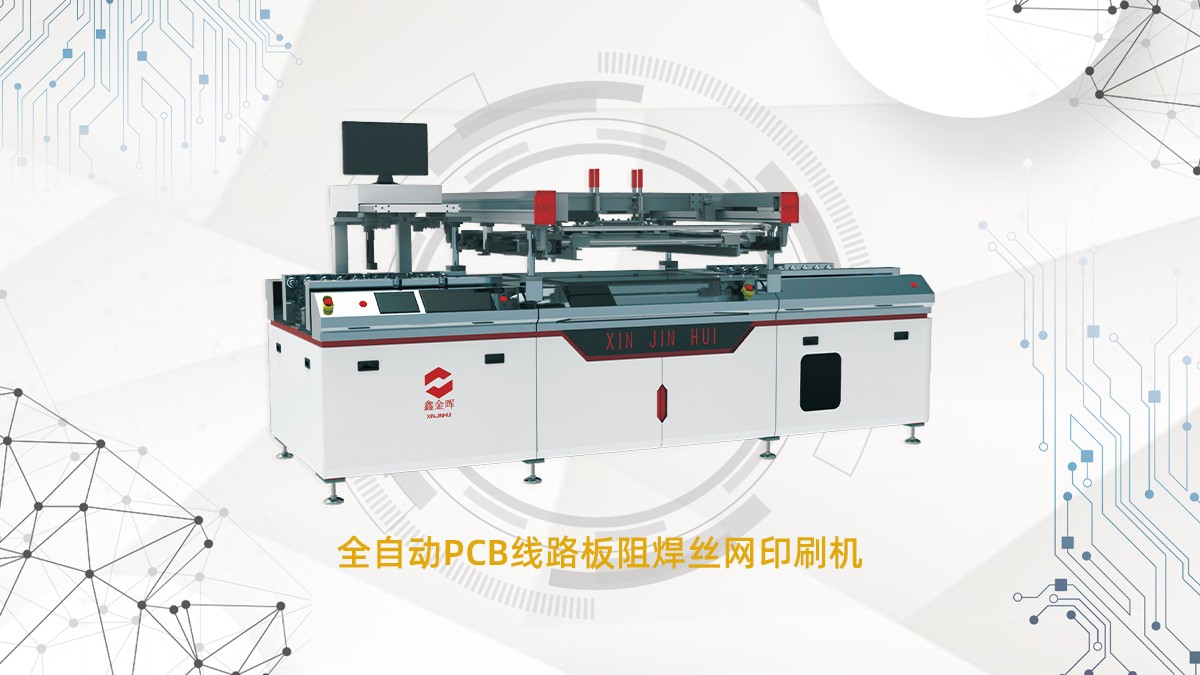

在 PCB 线路板生产中,阻焊丝网印刷是决定电路板品质的关键工序之一,设备操作与保养的精细化程度直接影响良率与效率;江西鑫金晖智能科技有限公司结合20多年节能工业隧道炉烘箱和智能塞孔丝网印刷机设备技术经验,总结 10 个实用妙招,助力 PCB电路板厂实现 “降本、提效、控质量” 三重目标。

网孔精度需与设备能力匹配:0.3mm 以下细线路选择 200-300 目丝网,兼顾清晰度与油墨通过率;厚膜印刷则用 150 目以下粗网。避免盲目追求高目数导致堵网或边缘模糊,根据 PCB板类型(HDI 板 / 厚铜板)动态调整,从源头保障印刷精度。

丝网张力控制在 25-35N/cm² 区间:张力不足(<25N)易导致图形畸变,过紧(>35N)则增加断网风险。每日开机前用张力计检测,结合设备自动补偿功能(如鑫金晖丝印机配备的伺服张力系统),确保不同批次印刷一致性。

每次生产前后,用专用清洗剂去除网版残留油墨(尤其是 UV 固化油墨),避免干燥后堵塞网孔。针对高密度板印刷,建议每 4 小时进行一次网版表面除尘,减少异物污染导致的漏印、缺口等不良,将网版寿命延长 20% 以上。

使用前检查菲林片是否有划痕、显影残留,重点确认焊盘、孔位边缘是否锐利。在细线路区域(线宽≤50μm)额外涂布 0.05mm 感光胶层,增强网版耐印力,实测可降低 0.3mm 以下小孔漏印率 30%。

传统人工调参耗时 30 分钟以上,江西鑫金晖智能科技有限公司,PCB线路板专用文字/阻焊丝印机支持 200 组参数记忆,一键调用不同料号的压力(6-8KG)、速度(15-30mm/s)设置,换型时间压缩至 5 分钟,解决多料号生产的效率痛点,尤其适合中小板厂频繁换产场景。

阻焊油墨优先选择高触变性型号(粘度 80-120Pa・s),避免低粘度油墨在细线路区流溢;文字字符印刷则用快干型油墨,干燥时间缩短至 15 分钟。根据板材类型(FR-4 / 铝基板)选择对应附着力等级,实测可降低油墨脱落不良率 40%。

采用定时搅拌装置(建议每 15 分钟一次),维持油墨流动性,避免因颜料沉降导致的颜色不均或颗粒堵塞。针对高填料型阻焊油墨,搅拌速率控制在 50-80 转 / 分钟,同时监测温度(25±2℃),防止因粘度变化影响印刷厚度。

印刷车间温湿度严格控制在 25±2℃、55±5% RH:低温低湿(<20℃, <40% RH)导致油墨速干堵网,高温高湿(>30℃, >70% RH)引发线路边缘渗墨。通过工业级温湿度传感器实时监控,联动空调系统自动调节,可减少 50% 以上环境因素导致的不良。

建立《丝印不良数据库》,按 “网版类型 - 油墨型号 - 设备参数” 分类记录历史问题(如塞孔不饱满、字符模糊),结合 AI 算法推荐最优参数组合。江西鑫金晖智能科技有限公司客户实践显示,该方法可缩短新料号调试时间 40%,良率提升至 99.2% 以上。

设置 “三检制”:产前网版 / 菲林首检、产中每 50 片抽样检测(重点检查孔位对齐度、线宽偏差)、产后全板 AOI 扫描。针对 0.1mm 以下微孔,采用 3D 显微镜抽检,将漏检率控制在 0.1% 以下,杜绝批量性不良流入下工序。

PCB 丝印的品质与效率提升,始于设备保养的 “毫厘之差”,成于流程管控的 “精益求精”。江西鑫金晖智能科技有限公司 10 个实操妙招,覆盖从丝网选择到环境控制的全流程,既包含传统经验的提炼,更融入智能化设备的技术优势(如参数记忆、自动补偿)。对于 PCB 厂而言,严格执行这些细节,不仅能降低 15%-25% 的综合不良率,更能通过效率提升和材料节约,实现单工序成本下降 20% 以上,在精密制造时代构建差异化竞争力。